第一作者:詹仁明、王贤成

通讯作者:孙永明教授

通讯单位:华中科技大学

DOI: 10.1002/aenm.202101565

锂离子电池预锂化实际应用的机遇和挑战

【背景介绍】

锂离子电池自发明以来已经极大改变了人们的生活。电动汽车、电网储能以及便携式电子设备等领域的快速发展使得对更高能量密度锂电池的研发更加迫切。为了开发高比能锂电池,硅、锡基等新一代高容量负极材料的研究和应用广泛开展;无锂负极(直接使用集流体作为负极)正在成为新的研究热点。然而,由于高容量负极材料在初始充放电过程中界面副反应消耗相当数量活性锂导致这些负极的高比容量特性在实际电池应用中无法充分发挥。预锂化(锂补偿)技术可为电池提供额外活性锂,被认为是解决高容量电池活性锂损失、提高电池比能的有效策略之一。

【工作总结】

近日,华中科技大学武汉光电国家研究中心孙永明教授课题组发表题为“Promises and Challenges of the Practical Implementation of Prelithiation in Lithium-Ion Batteries”的观点性文章。在这篇文章中,作者就预锂化(锂补偿)材料和技术在锂离子电池中实际应用时所需考虑的关键参数、问题、挑战以及相关解决方案等在其他学术文献中经常被忽视的关键点展开了深入的分析和讨论,主要包括:1)预锂化材料、关键参数及工艺;2)可捐献的活性锂离子容量/预锂化效率;3)预锂化材料/试剂的化学和环境稳定性;4)预锂化材料和技术可能涉及的安全性问题;5)预锂化残留物和副反应;6)预锂化对其他电化学性能的潜在影响;7)预锂化的工业兼容性和可扩展性。此外,本论文为后续锂离子电池预锂化(锂补偿)技术的潜在研究方向提出了新的见解。该文章发表在国际顶级材料类期刊Advanced Energy Materials上。博士研究生詹仁明、王贤成为本文共同第一作者。

【图文解析】

1. 预锂化材料、关键参数及工艺

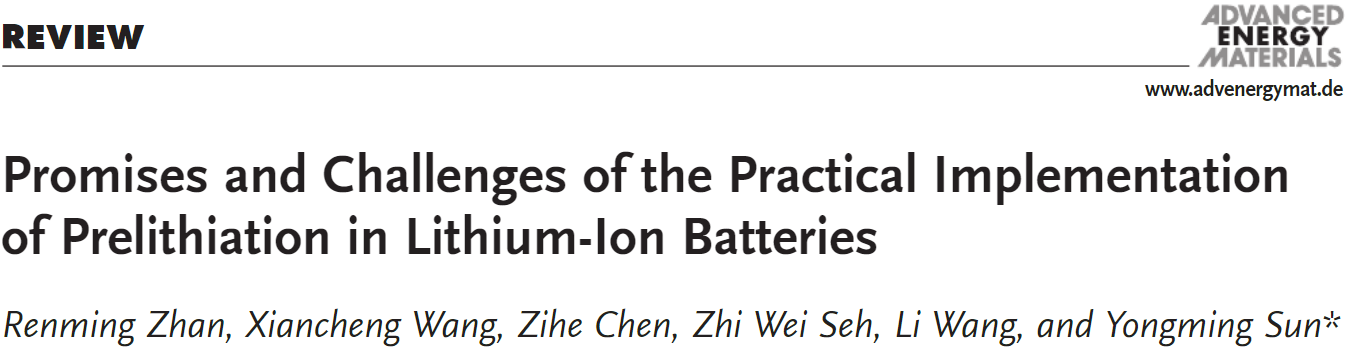

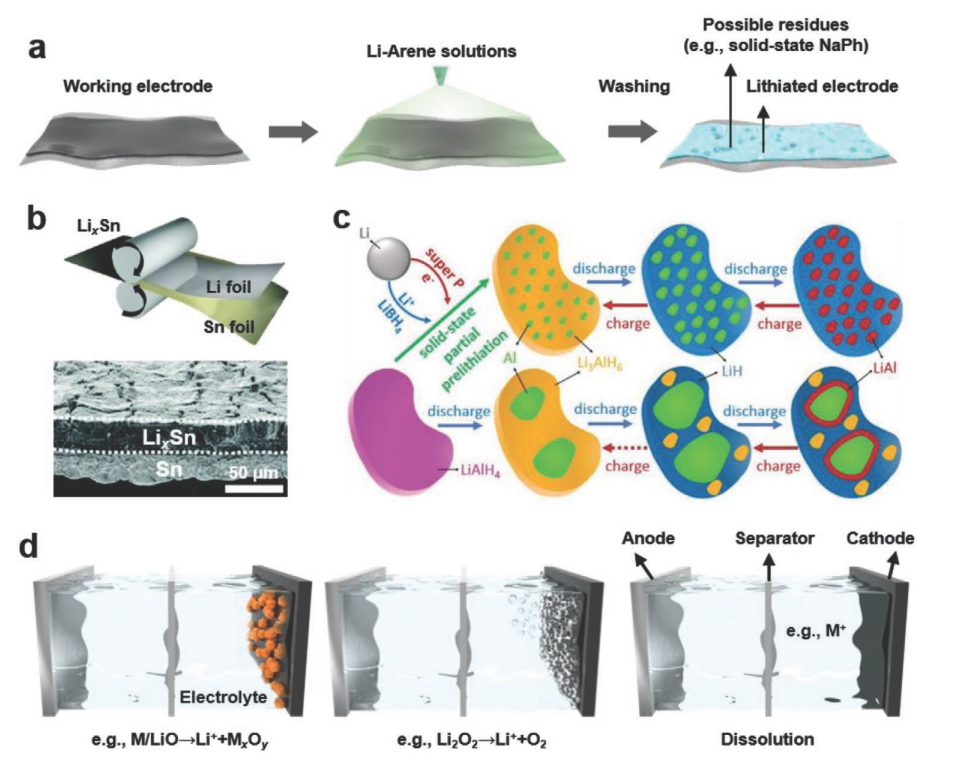

如图1所示,可以在材料或电极尺度使用不同的预锂化方法向电池中引入活性锂,提高电池比能量。在电极匀浆期间,具有高活性锂含量的材料/试剂可以被用作预锂化(锂补偿)添加剂直接集成到电极(正极或负极)中。在材料尺度,稳定的锂金属粉末 (SLMP) 以及锂硅合金化合物(例如 Li15Si4)颗粒是两种典型的负极预锂化材料,它们具有高的理论锂离子容量和低的锂离子脱出电位,预锂化效率高。对于正极侧锂补偿,氮化锂(Li3N)以及金属/氧化锂(M/Li2O)纳米复合材料可以在低于现有正极的充电截止电压窗口的情况下提供高的可捐赠锂离子容量。在电极尺度,可以通过组装金属锂半电池-拆卸电池流程进行电化学预锂化。直接在电极上喷涂含锂还原性溶液或将电极浸泡于含锂还原性溶液,通过液相反应使电极材料发生预锂化是一种高效简便的预锂化策略。此外,箔材负极与金属锂的机械辊压也可以实现预锂化。

图1. 电池预锂化的材料、方法和关键参数。

2. 可捐献的活性锂离子容量/预锂化效率

高比能负极材料(例如Si、Sn 和 P)在电化学反应过程中通常会发生严重的副反应,并在初始循环中表现出较高的初始锂损失(>15%)。当采用相应的纳米结构时,由于比表面积大,首次锂损失问题会更加严重,因此需要更高效的锂补偿材料和技术。可提供的锂离子容量或预锂化效率是预锂化技术的基本参数,它决定了预锂化技术在锂离子电池中实施时实际容量和能量密度的增长效果。通常,预锂化试剂/材料提供的活性锂离子容量越高,锂补偿所需的预锂化试剂/材料的量就越少,相应的电池能量密度提升效果就越好。图2列出了多种正极预锂化添加剂/过锂化正极材料的可捐赠锂离子比容量/增加的额外初始充电比容量情况:二元锂化合物作为预锂化添加剂材料通常具有高的锂离子容量;而富锂正极材料可用于锂补偿的锂离子容量相对较低;正极材料适当过锂化可以有效增加正极的充电比容量,所增加的额外的锂离子容量可以有效用于电池锂补偿,提高电池的能量密度。

图2. 多种正极预锂化添加剂/过锂化正极材料的可捐赠锂离子比容量/增加的初始充电比容量。

3.预锂化材料/试剂的稳定性

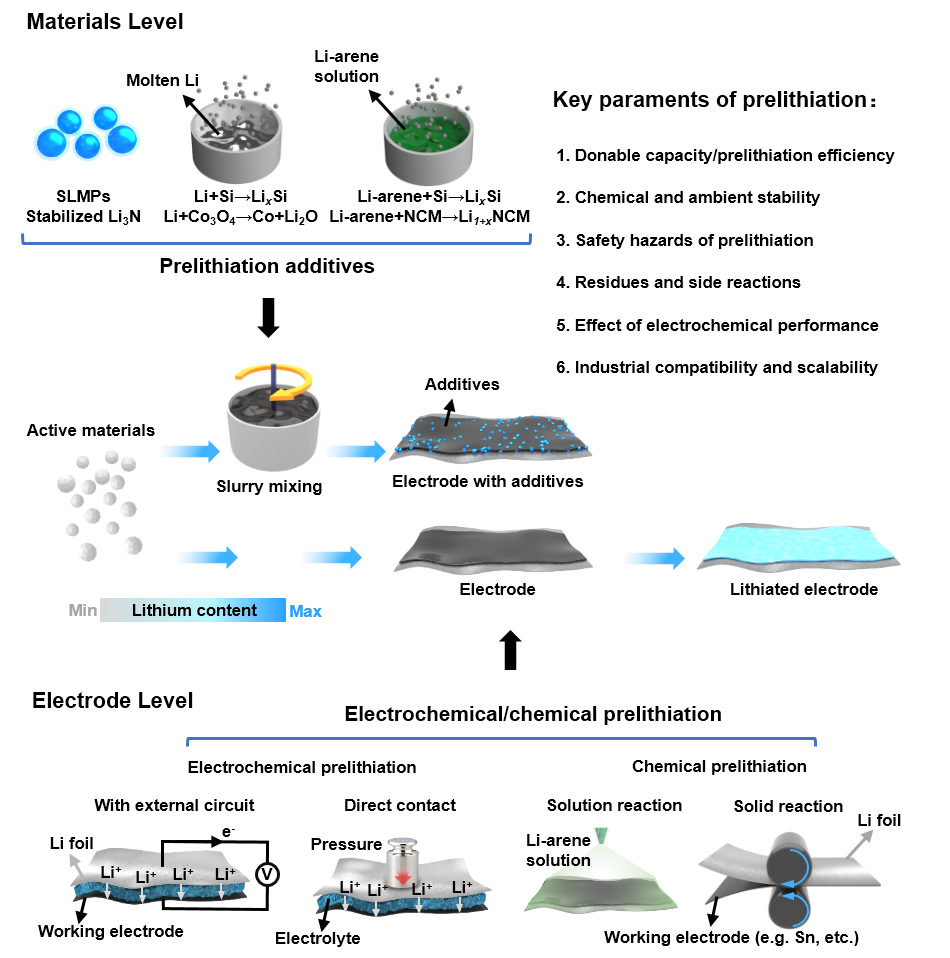

预锂化材料的稳定性指的是指其在储存环境中抵抗环境条件(例如氧气和水等)腐蚀;在浆料制备和涂布过程保持稳定,与溶剂(例如 NMP 和水等)不发生剧烈反应。预锂化试剂/材料的稳定性越高,对材料储存和运输等的环境要求越低,对电极制备条件的限制更少,与现有电池生产工艺的兼容性更好。图3所示为提高预锂化材料的化学和环境稳定性的经典例子:在电极浆料制备过程中,采用极性低的溶剂取代NMP和水等传统溶剂有助于降低/抑制与预锂化材料的在环境中失效,使制备的电极保持良好的电化学性能;与氟化物等稳定性高的材料复合,可以提高预锂化材料的稳定性;采用电极尺度化学预锂化工艺对电极进行预锂化可以避免材料混浆过程中与溶剂发生副反应的问题。

图3. 提高预锂化材料/试剂的化学和环境稳定性的策略和途径。

4.预锂化材料和技术可能涉及的安全性问题

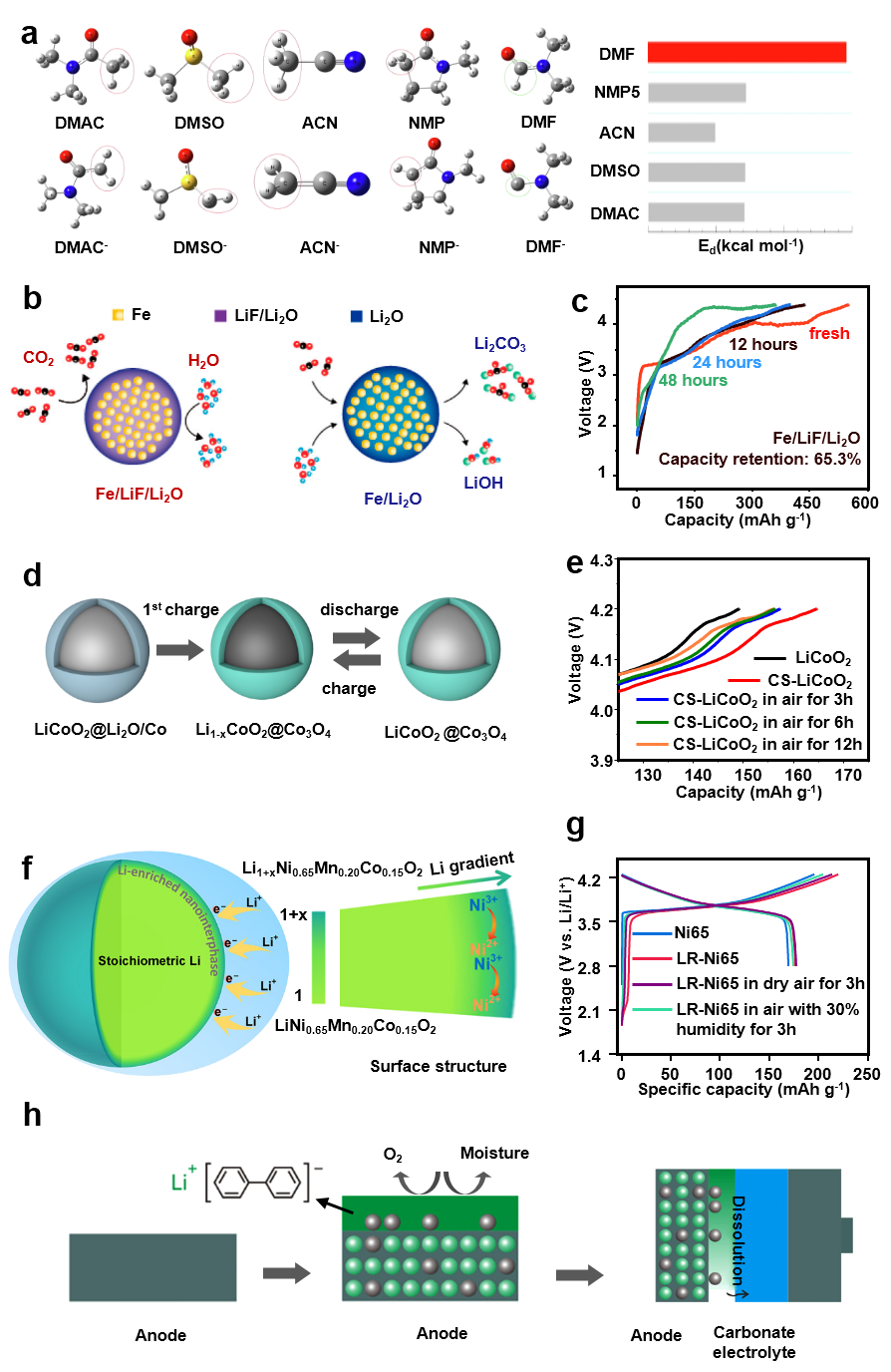

电池预锂化常涉及高反应活性预锂化材料的制备、储存以及集成到电极/电池,在此期间可能会引发安全问题。比如,预锂化材料的制备过程中通常会涉及到使用具有高反应活性的物质(比如熔融金属锂)。图4示意了多种预锂化材料/试剂、预锂化方法所可能涉及的安全性问题。作为负极预锂化添加剂的 Li-M 合金和作为正极预锂化添加剂的金属/锂化合物,通常采用金属锂和金属/化合物颗粒作为原料在高加工温度(> 180.5 °C)下合成,操作过程中可能存在安全隐患,需要在惰性气氛保护下进行;而利用电化学过程进行预锂化所涉及的工艺不涉及高温操作过程。

图4. 不同预锂化材料/试剂、预锂化方法及其可能存在的安全问题分析。

5.预锂化残留物和副反应

预锂化可能涉及的副反应及带来的残留物在锂离子电池的实际应用中应充分考虑。残留物包括伴随预锂化添加剂材料分解而产生的气体以及惰性固体物质,这可能会破坏电池电极结构,降低导电性。此外,一些金属残留物会催化分解液体电解质,造成电池电化学性能劣变。图5展示了预锂化过程中可能涉及的残留物和副反应。目前,对预锂化残留物和副反应的研究关注较少。为实现预锂化的实际应用,应进一步研究预锂化所引入残留物和副反应的机理以及对电化学性能的影响,并提出可行的解决方案。

图5. 预锂化过程中可能涉及的残留物和副反应。

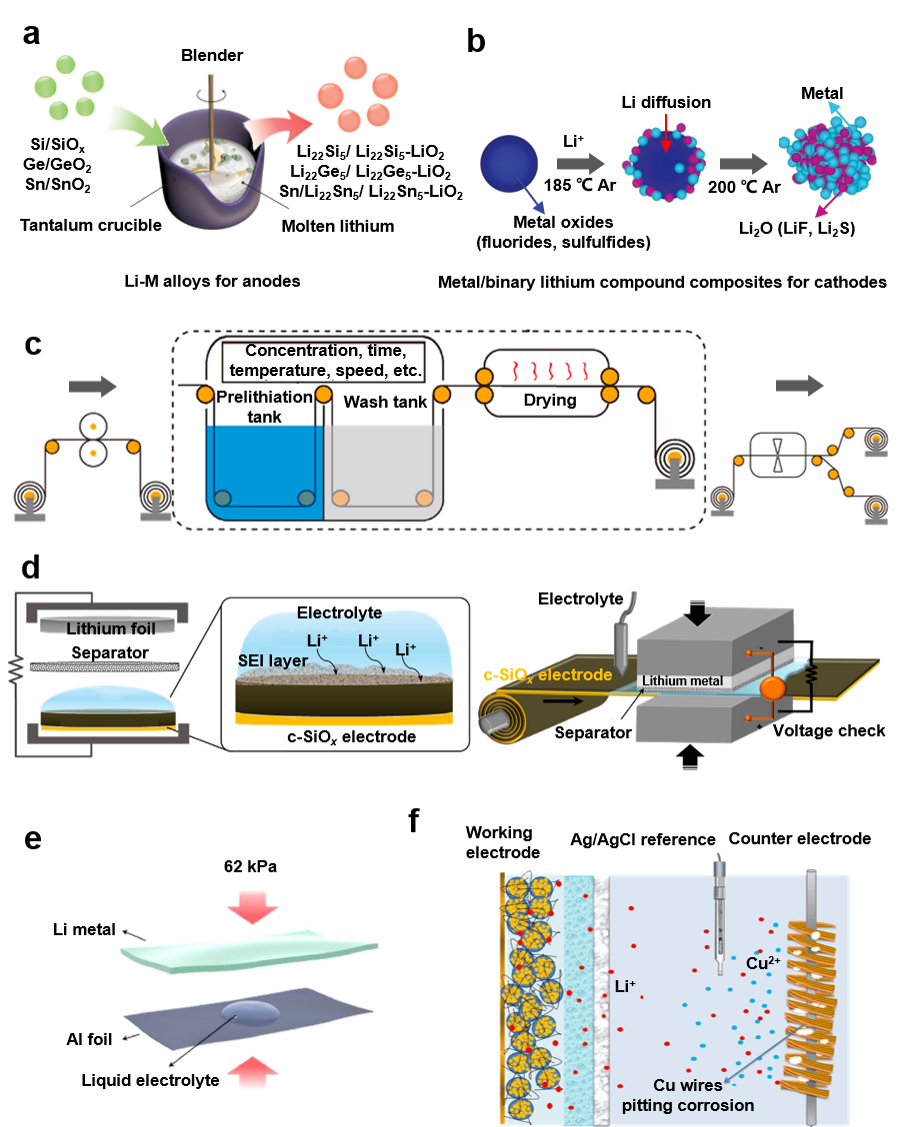

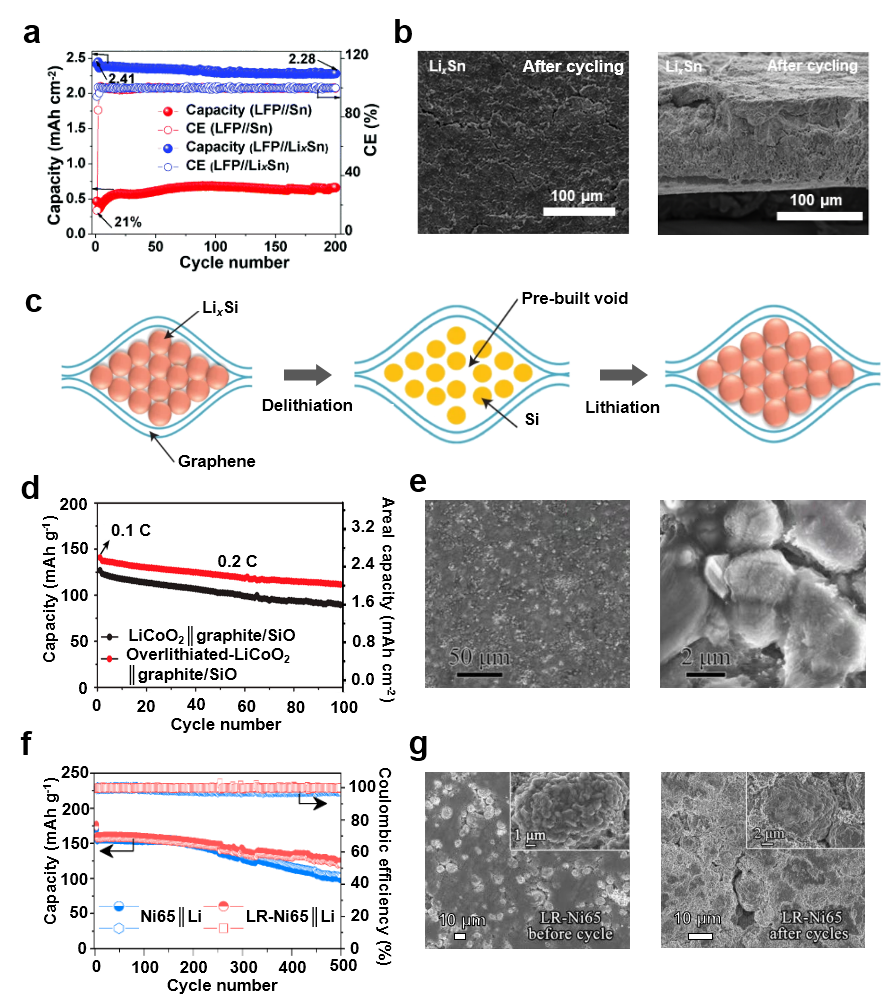

6.预锂化对其他电化学性能的潜在影响

尽管预锂化技术可以补偿锂损失提高锂离子电池的能量密度,但预锂化的引入会对电池的其他电化学性能产生潜在影响。预锂化材料/方法对电化学性能的潜在影响表现在可逆容量、循环稳定性以及倍率性能方面。因此,在评价电池性能时应综合考虑。图6展示了预锂化对电化学性能的潜在影响情况。值得指出的是一些预锂化方法不仅能进行有效锂补偿提高了电池的容量,同时能够优化电池的其他电化学性能。比如对NMC高镍正极材料进行过锂化处理后,预锂化在材料界面形成富锂结构的同时,可以调控了晶体结构内部的锂镍混排。在首次充电容量提升的同时,电池的循环性能也得到了提升。

图6. 预锂化对电化学性能的潜在影响。

7.预锂化的工业兼容性和可扩展性

除了良好的电化学性能外,工业兼容性和可扩展性对于预锂化的实际应用至关重要。然而,很少有工作将它们与当前电池制造工艺的关系联系起来进行研究讨论。在这一部分,作者综合考虑了环境和化学稳定性、安全性、环境危害以及可扩展性,对预锂化在工业应用时的兼容性和可扩展性进行了讨论。通常,不涉及额外设备、加工环境要求不苛刻的预锂化材料/方法更适合当前电池工业应用。目前,许多报道的预锂化材料/方法已在实验室取得成功,并已在可扩展应用中显示出前景。在接下来的研究中,研究者应更多关注预锂化与工业电池制造的匹配性,包括安全和环境问题、成本以及与工业加工的兼容性。

8. 展望

1)不断发展高效的预锂化方法。

2)进一步研究预锂化在材料、电极和电池多级尺度上的影响。

3)关注预锂化所涉及的安全性问题,开发高安全性预锂化材料/方法。

4)进一步探索与现有电池工艺兼容性好和成本低的预锂化材料和技术。

5)发展预锂化技术在无锂负极中的应用。

Renming Zhan, Xiancheng Wang, Zihe Wang, Zhi Wei Seh, Li Wang, Yongming Sun, Promises and Challenges of the Practical Implementation of Prelithiation in Lithium-Ion Batteries. Advanced Energy Materials, 2021, DOI: 10.1002/aenm.202101565