一、研究背景

电动汽车、便携式电子设备以及电网储能等领域的快速发展促使对锂离子电池快速充电能力的需求日益增加。然而,现有石墨负极低的锂化电位(~0.1 V,Li+/Li)使其在快速充电条件下产生的过电位容易导致电化学锂化反应过早终止,结合石墨负极缓慢的嵌锂动力学,限制了石墨在快速充电锂离子电池中的应用。Wadsley-Roth相TiNb2O7(387 mAh g-1,Li+/Li,~1.65 V)与石墨(372 mAh g-1,Li+/Li,~0.1 V)相比,具有相似的理论比容量和更安全的工作电位,可以为金属锂的析出提供较大的电压缓冲区间,使其成为快充锂离子电池的潜在安全负极材料。然而,其固有的低离子电导率和缓慢的Li+扩散动力学(~10-15 cm2 s-1)会抑制微米尺寸纯相TiNb2O7材料的快充能力。以纳米材料为基础,采用元素掺杂(Cu2+、Mo6+、V5+和Zr4+)、复合结构设计(二次纳米结构组装、多孔微球) 以及界面工程(碳、石墨烯包覆层)等改性方法可以有效提高TiNb2O7材料的电荷传递能力以及电化学反应动力学。尽管在材料层面上TiNb2O7的快速充电能力取得了令人振奋的进展。然而,纳米结构TiNb2O7高的比表面积会导致材料与电解液发生严重的界面副反应而降低电池的循环性能;同时,低的电极压实密度会降低电池的能量密度。考虑到电池实际的快充能力应在电极的高质量负载以及高压实密度下实现,这就造成了电极尺度下活性材料的颗粒大小与反应动力学之间的矛盾。到目前为止,对微米尺寸单晶TiNb2O7材料的电化学反应过程、结构稳定性以及快速充电应用可能性的研究还缺乏基本的了解。

二、研究工作介绍

近日,华中科技大学孙永明课题组通过原位x射线衍射(XRD)以及恒流充放电测试,发现微米尺寸单晶TiNb2O7(MSC-TiNb2O7)由于其良好的电化学稳定性以及被抑制的界面副反应而具有高度可逆的电化学反应过程。化成过程中,在MSC-TiNb2O7颗粒表面观察到离子导电Li-Nb-O界面层的形成,其与材料高的结晶性、低缺陷特性协同作用,实现了TiNb2O7的快速电化学反应动力学。结果表明,MSC-TiNb2O7在0.2 C电流密度下具有311.2 mAh g-1的高可逆比容量,初始库仑效率高达95%。此外,MSC-TiNb2O7还提供了良好的倍率能力,在10 C电流密度下具有173 mAh g-1的可逆比容量。为了探索MSC-TiNb2O7在快充锂离子电池中的应用潜力,以LiCoO2为正极所组装的Ah级软包电池在3 C充电电流密度下的容量保持率达到91.5%,且具有良好的循环稳定性,验证了MSC-TiNb2O7在快充锂离子电池中的应用前景。相关成果以“Micrometer-scale single crystalline particle of niobium titanium oxide enabling Ah-level pouch cell with superior fast-charging capability”为题发表在Materials Horizons上,博士研究生詹仁明为本论文第一作者。

三、图文导读

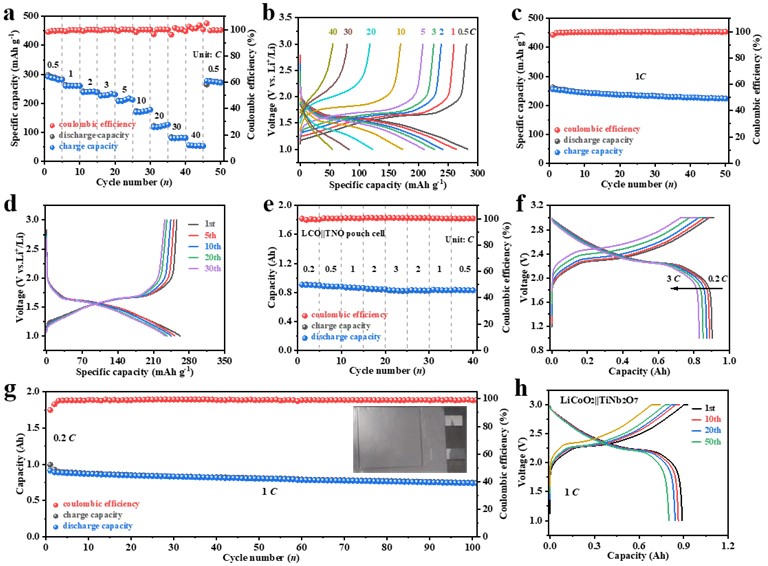

如图1所示,为MSC-TiNb2O7及其软包全电池的电化学性能。测试结果表明,MSC-TiNb2O7在0.2 C电流密度下具有311.2 mAh g-1的高可逆比容量,初始库仑效率高达95%; MSC-TiNb2O7还提供了良好的倍率能力,在10 C电流密度下具有173 mAh g-1的可逆比容量。此外,MSC-TiNb2O7在1 C电流密度下循环50次后容量保持率为87.2%。基于此,以LiCoO2为正极,MSC-TiNb2O7为负极组装的Ah级软包全电池在在3 C充电电流密度下的容量保持率可达91.5%(以0.2 C为计算基础)。此外,该全电池在1 C电流密度下循环100次后容量保持率为82.9%。

图1. (a)不同电流密度下MSC-TiNb2O7的倍率性能及其(b)对应的电压容量图。(c) MSC-TiNb2O7在1 C电流密度下的循环性能及其(d)对应的电压容量图。(e)LiCoO2|| MSC-TiNb2O7 Ah级软包电池的倍率性能及其(f)对应的电压容量图。(g) LiCoO2|| MSC-TiNb2O7 Ah级软包电池在1 C电流密度下的循环性能及其(h)对应的电压容量图。

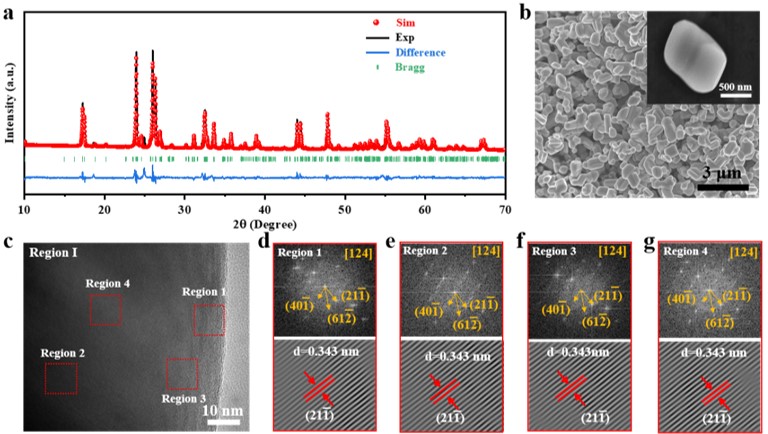

图2 (a)MSC-TiNb2O7的Rietveld精修XRD谱图。(b)MSC-TiNb2O7的SEM图。(c)MSC-TiNb2O7选区HR-TEM图。(d-g)HR-TEM图选定区域的快速傅里叶变换及对应的反快速傅里叶变换图。

如图2所示,揭示了初始状态MSC-TiNb2O7的晶体结构及形貌特征。Rietveld精修结果表明,初始状态的MSC-TiNb2O7具有良好的结晶性、低的缺陷含量。HR-TEM测试结果揭示了被测单斜晶系TiNb2O7在颗粒上的连续结晶,表明所制备的MSC-TiNb2O7具有单晶特性。这可以有效提高材料在电化学循环过程的快速充电能力并保持良好的结构稳定性。

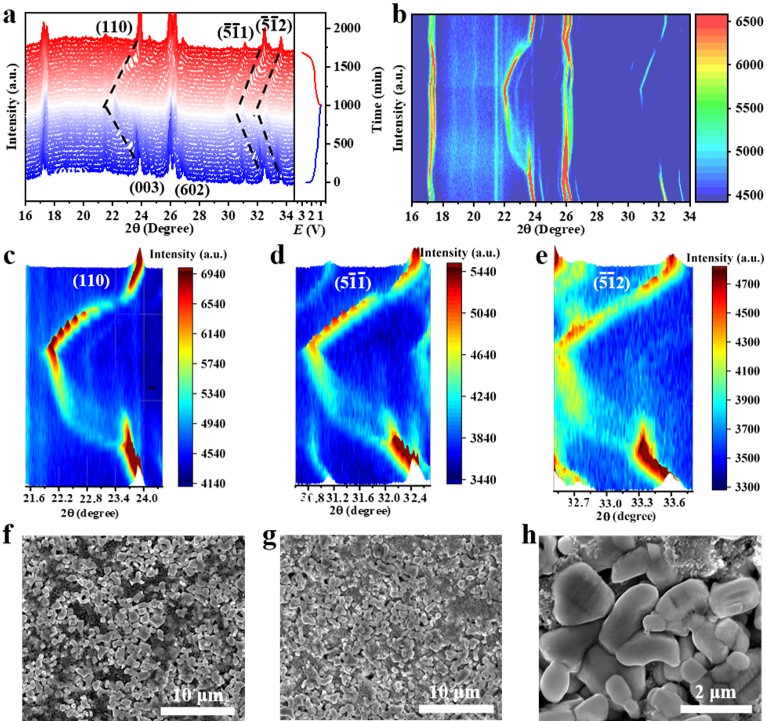

图3. (a)MSC-TiNb2O7在1~3 V电压范围内首次放电和充电过程的原位XRD谱图以及(b)相应的二维等高线图。(c-e)(110),(5 -1 -1)以及(5 -1 -2)特征峰的三维曲面图。(f)初始MSC-TiNb2O7电极的SEM图。(g, h)放/充电后的MSC-TiNb2O7电极的SEM图。

如图3所示,探索了初始电化学活化过程中MSC-TiNb2O7的晶体结构演变规律及形貌特征。原位XRD测试结果表明,MSC-TiNb2O7的所有特征XRD衍射峰在经过初始放电/充电循环后都回到了原来的Bragg位置,且Li+完全脱出,表明MSC-TiNb2O7没有发生不可逆相变,具有良好的结构稳定性。此外,循环后的MSC-TiNb2O7在颗粒和电极水平上都没有发生形貌和结构上的变化,进一步验证了其良好的结构稳定性。

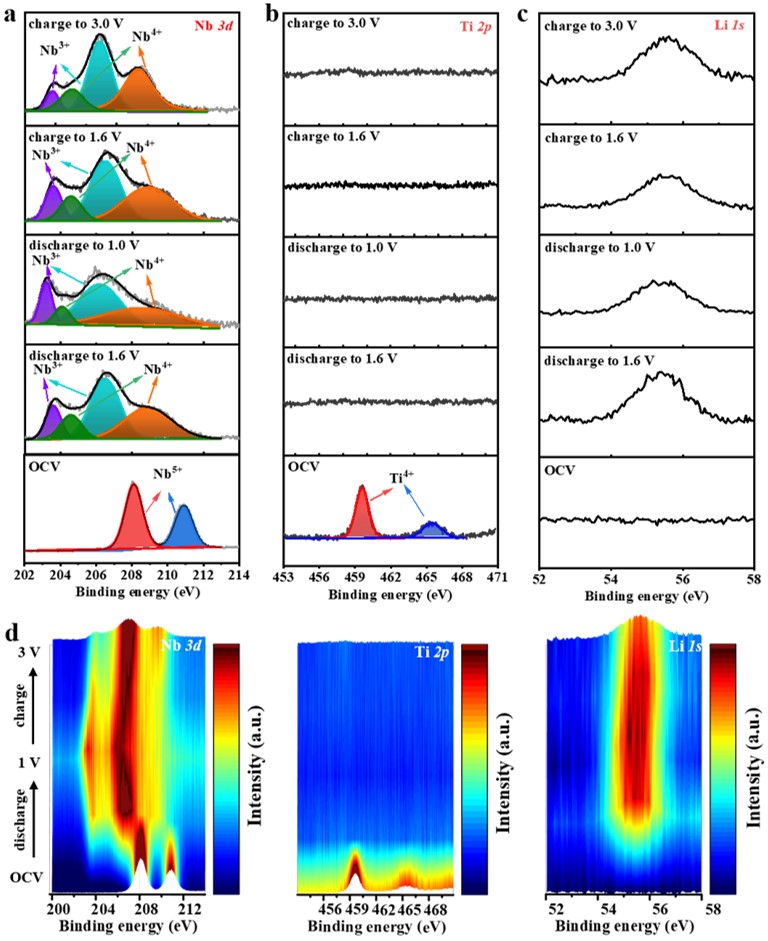

图4. 不同荷电状态下MSC-TiNb2O7电极的(a)Nb 3d,(b)Ti 2p以及(c)Li 1s高分辨XPS光谱。(d)Nb 3d,Ti 2p以及Li 1s高分辨XPS光谱相应的三维曲面图。

如图4所示,利用x射线光电子能谱(XPS)测试进一步研究了MSC-TiNb2O7在初始放/充电过程中表面元素的价态演变过程。研究结果表明,在初始的电化学活化过程中MSC-TiNb2O7的表面结构发生了变化,由初始的Ti-Nb-O化合物转化为Li-Nb-O化合物。Li-Nb-O化合物高的Li+电导率促进了材料快速的电化学反应动力学,这解释了MSC-TiNb2O7优异的倍率性能。

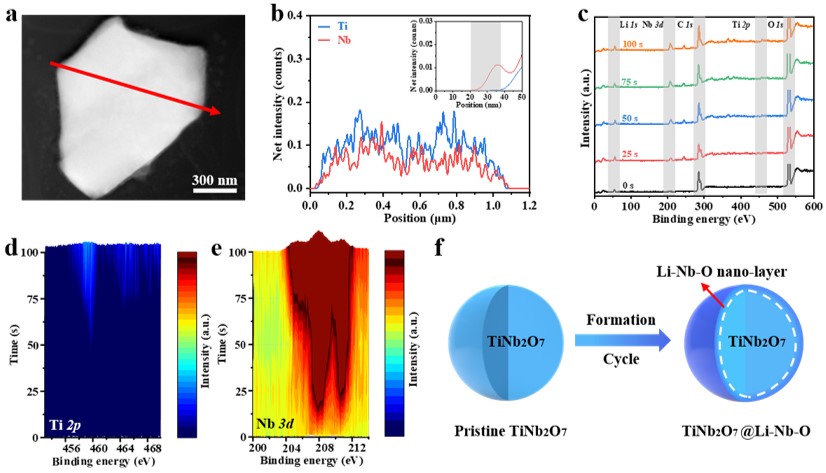

图5. (a)初始充放电循环后MSC-TiNb2O7的暗场TEM图及其(b)对应的Nb和Ti元素在MSC-TiNb2O7颗粒上的EDS计数位置图。(c)不同溅射时间下MSC-TiNb2O7的XPS光谱及其对应的3D高分率(d)Ti 2p和(e)Nb 3d XPS光谱图。(f) MSC-TiNb2O7颗粒在初始充放电过程中形成离子导电Li-Nb-O界面层的示意图。

如图5所示,利用暗场透射电子显微镜进一步研究了初始活化过程后MSC-TiNb2O7的界面信息。Ti和Nb信号的EDS计数记录结果表明,颗粒表面Ti损耗层的厚度为10-15 nm。通过XPS溅射深度测试进一步研究了MSC-TiNb2O7在初始电化学活化过程后的表面成分以及结构重构。测试结果表明,初始的电化学活化过程可以诱导MSC-TiNb2O7表面成份以及结构从初始的Nb-Ti-O向Li-Nb-O演变,这有利于提高MSC-TiNb2O7的电化学反应动力学。

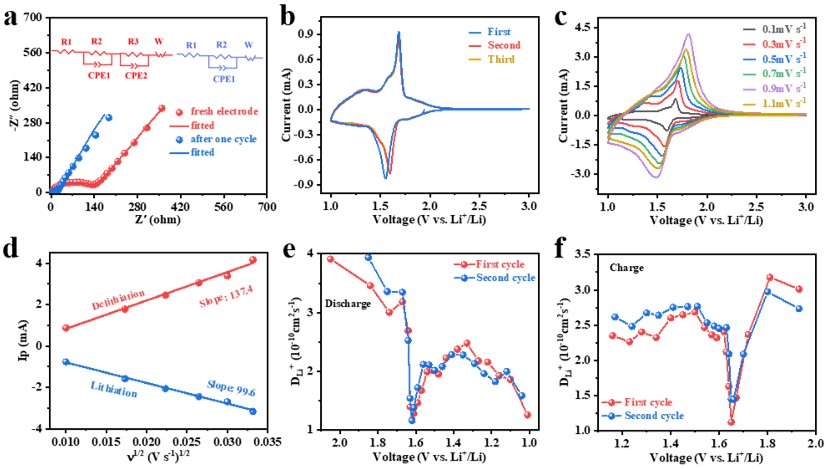

如图6所示,利用电化学阻抗谱(EIS)、恒电流间歇滴定技术(GITT)以及循环伏安法(CV)进一步研究了MSC-TiNb2O7的Li+扩散行为。EIS测试结果表明,初始电化学活化后的MSC-TiNb2O7由于表面Li-Nb-O化合物的形成,其电子转移电阻及Li+在材料界面的嵌入电阻得到大幅减小。CV及GITT测试结果表明,Li-Nb-O界面化合物的形成可以有效提高Li+的扩散速率。优异的Li+扩散能力解释了MSC-TiNb2O7良好的倍率性能。

图6. (a)MSC-TiNb2O7电极初始电化学循环前后的Nyquist图以及相应的拟合结果(插图为等效电路图)。(b)MSC-TiNb2O7电极在0.1 mV s-1扫速下的前三次循环的CV曲线。(c)MSC-TiNb2O7电极在0.1 ~ 1.1 mV s-1扫速下的CV曲线。(d)扫描速率平方根(v1/2)与峰值电流(Ip)的对应线性关系图。基于GITT测试结果所估算的MSC-TiNb2O7电极在(e)放电和(f)充电过程中不同电位下的Li+扩散系数。