一、背景介绍

锂离子电池(LIBs)是电动汽车的主要动力来源,同时在电网储能方面显示出巨大的应用前景。能量密度和功率密度是其至关重要的两个参数,应根据具体的使用情况进行相应的调整。电极微观结构对锂离子电池的电化学性能(包括能量密度和功率密度)起着至关重要的作用,在电极制备过程中可以通过辊压工艺来实现对电极微观结构的调控。对于由特定活性材料、粘结剂和导电添加剂组成的电极,孔隙率和迂曲度是影响锂离子扩散的两个关键参数;同时,压实密度也影响了电极中的电子传输,这些参数共同决定了在特定测试(应用)条件下电极的体积容量和质量比容量(活性材料利用率)。因此,有效的电极微结构调控将有利于实现高性能的锂离子电池以满足不同应用场景的使用需求。

二、工作总结

近日,华中科技大学武汉光电国家研究中心孙永明教授课题组发表题为“A Paradigm of Calendaring-Driven Electrode Microstructure for Balanced Battery Energy Density and Power Density”的研究性文章。在这篇文章中,作者以一种基于锂嵌入化学的微米级Wadsley-Roth相TiNb2O7电极为例,利用压延法制备了具有相同面积质量负载、不同电极参数(孔隙率、压实密度、电极厚度)的电极。通过实验探究和理论建模研究了电化学性能与电极微观结构参数之间的关系,为调控电池能量密度和功率密度提供了一个辊压驱动电极微结构设计调控电池能量密度和功率密度的范例。研究表明,随着孔隙率的降低,离子和电子的扩散距离减小,有利于电极电荷转移和电池倍率性能的提高。然而,孔隙率的降低会使得离子扩散路径变窄并因此增加离子扩散阻力。这些电极微结构的改变将对电极的倍率性能、体积容量以及材料利用率产生影响,并可以基于此对电极性能进行调控。基于此,作者研究了孔隙率、电极压实密度、电极厚度与电极电化学性能的关联性,并为不同应用场景下电极的微结构设计提供了基本见解。以优化的TiNb2O7电极为例(压实密度为~2.5 g cm-3,载量为~8.5 mg cm-2,活性物质、导电剂、粘结剂质量比为90:7:3),在半电池测试条件下,其在0.2 C电流密度下可以提供高达271.3 mAh g-1(面容量~2 mAh cm-2,基于单面电极计算)的充电容量;当电流密度增加到3 C时,容量保持率可达72.2%。以优化后的TiNb2O7电极为负极,商业磷酸铁锂为正极所组装的全电池(扣电)在6 C大电流密度下容量保留率高达70.4%。此外,采用优化后的TiNb2O7负极所组装的Ah级叠片软包电池可10分钟(6 C)充电至满电容量的74.7%。此外,~8 Ah容量的软包电池在0.5 C电流密度下循环500次后,容量保持率高达91.1%。该文章发表在国际顶级材料类期刊Advanced Energy Materials上。博士研究生詹仁明为本文第一作者。

三、图文解析

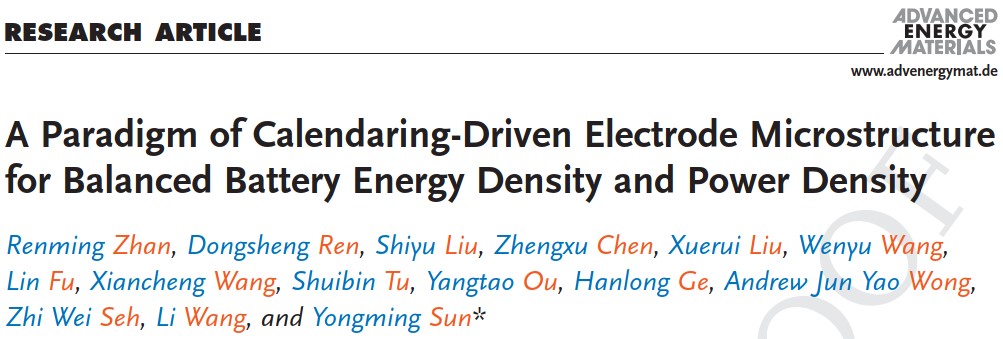

如图1所示,TiNb2O7具有安全的工作电压(平均1.6 V,接近传统Li4Ti5O12负极,高于传统石墨负极,极大降低析锂风险),高的理论比容量(接近于石墨,远高于Li4Ti5O12)以及高的真密度(4.3 g cm-3),是高安全性快充锂离子电池的理想负极材料。基于模块化计算可知10Ah级的LiFePO4||TiNb2O7 电池体积比能可达292 Wh L-1,远高于基于传统高安全性Li4Ti5O12基同类电池(182 Wh L-1),因此具有极高的应用前景。

图1. Li4Ti5O12、石墨、TiNb2O7三种材料相关参数比较。

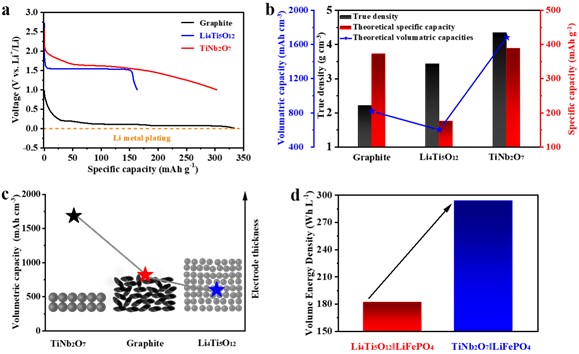

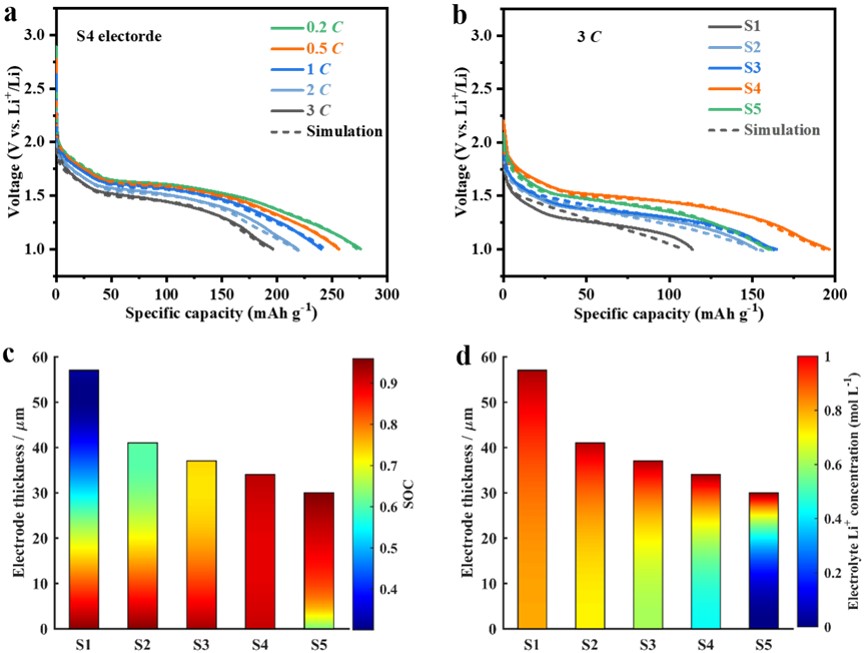

如图2 所示,基于给定载量(~8.5 mg cm-2,基于单面电极计算)和组成(活性物质:导电剂:粘结剂=90:7:3,质量比)的TiNb2O7电极随着压实密度的增加(1.5 g cm-3, 2.1 g cm-3, 2.3 g cm-3, 2.5 g cm-3,2.8 g cm-3)电极厚度不断减小(~55 µm, ~41 µm, ~37 µm, ~34 µm, ~30 µm),孔隙率也随之减小(61%, 46%, 41%, 36%, 28%)。电极微结构的改变可以有效调控给定载量和组成的TiNb2O7电极的电化学性能,并在最优电极微观结构下得到最优异的综合电化学性能(放电比容量、倍率性能及体积能量密度)。

图2. 不同压实密度TiNb2O7电极微结构及电化学性能。

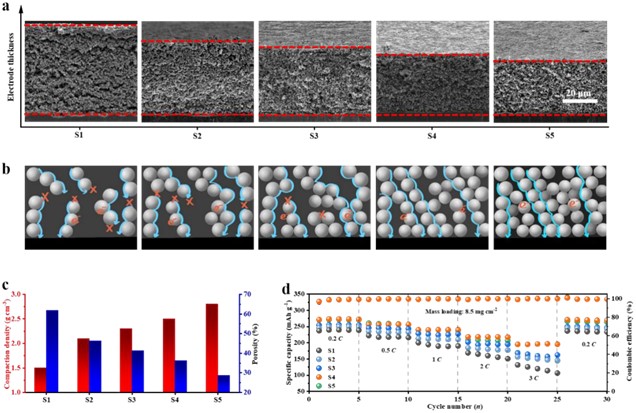

如图3所示,电化学阻抗谱测试结果表明,给定载量(~8.5 mg cm-2,基于单面电极计算)和组成组成(活性物质、导电剂、粘结剂质量比为90:7:3)的TiNb2O7电极随着压实密度的增加电极电阻随之减小并达到平衡,电极电导随之增大;CV测试结果表明,随着电极压实密度的增加离子扩散能力先增加后减小,这是电极中离子扩散距离和路径共同作用的结果。基于给定载量(~8.5 mg cm-2,基于单面电极计算)和组成(活性物质、导电剂、粘结剂质量比为90:7:3)的TiNb2O7电极,随着压实密度的不断增加,电极电导和离子扩散发生动态变化,优化的微结构状态下(相应于压实密度为2.5 g cm-3),电极在0.2 C电流密度下充电比容量可达271.3 mAh g-1(~2 mAh cm-3),3C电流密度下比容量可达196 mAh g-1,容量保持率为72.2%,且体积比容量可达428.4 mAh cm-3。

图3. TiNb2O7电极不同电极微结构参数与电化学性能之间的关系。

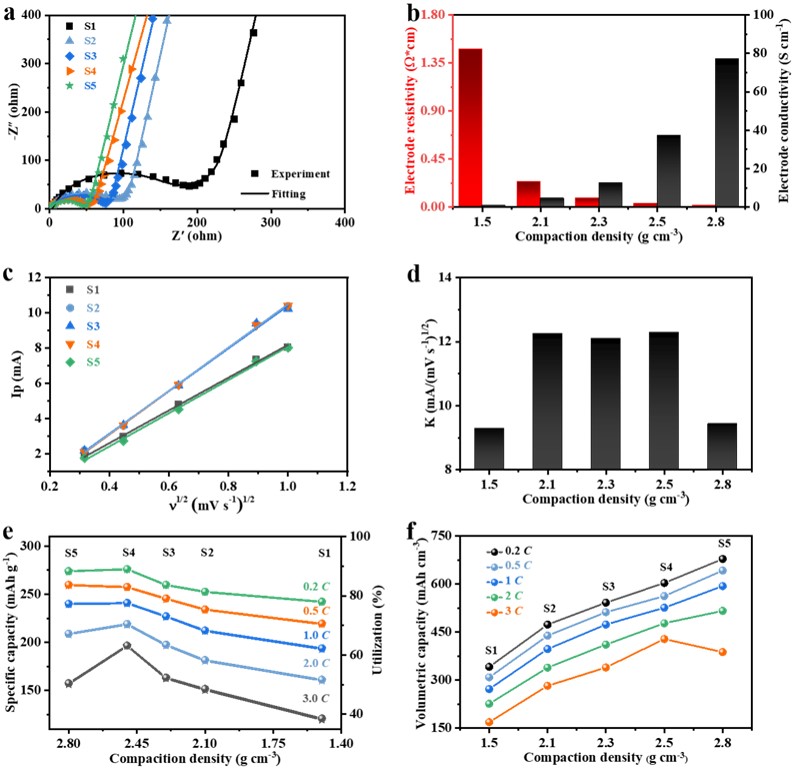

如图4所示,基于给定载量(~8.5 mg cm-2,基于单面电极计算)和组成(活性物质、导电剂、粘结剂质量比为90:7:3)、不同微观结构(压实密度、孔隙率、厚度)的TiNb2O7电极在不同倍率下的电压-容量结果,建立了相应仿真模型,揭示了电极厚度与电极SOC状态及电极中离子浓度分布关系。当电极压实密度较低时(例如1.5 g cm-3),电极低的导电能力导致远离集流体(靠近隔膜)的活性材料锂化缓慢,使电极活性材料利用率降低。当电极压实密度过高时(例如2.8 g cm-3),由于电极内部锂离子传输途径的变窄,电解液量过少,电极内部锂离子浓差极化增加,导致集流体附近的活性材料电化学反应速率减缓,降低了活性材料在高倍率下的利用率。

图4. 不同TiNb2O7电极厚度与电极SOC状态及电极中离子浓度分布关系仿真。

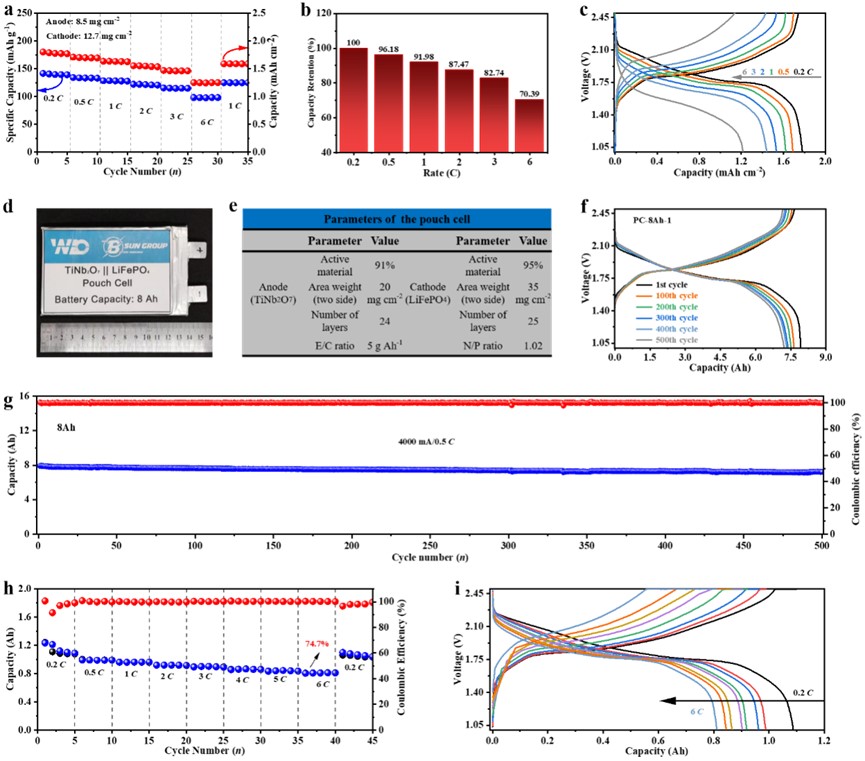

使用优化后的TiNb2O7电极作为负极匹配商业磷酸铁锂正极组装的扣式全电池在1-2.5V的工作电压区间内展现出良好的倍率性能(6 C大电流密度下容量保持率可达70.4%)和高的循环稳定性(2 C电流密度下500次循环后的容量保持率高达84.6%)。采用优化后的TiNb2O7负极所组装的Ah级叠片软包电池可10分钟(6 C)充电至满电容量的74.7%。此外,~8 Ah容量的软包电池在0.5 C电流密度下循环500次后,容量保持率高达91.1%。

图5. TiNb2O7负极基全电池电化学性能。