一、研究背景

随着电动汽车、消费电子和电网储能系统的快速发展,全球对锂离子电池(LIBs)的需求呈现爆发式增长。然而,大量电池进入退役阶段后,引发了严重的资源浪费和环境污染问题,亟需高效的回收技术以应对这一挑战。目前,工业上主要采用火法冶金和湿法冶金回收退役的正极材料,通过提取锂、镍、钴等金属用于新材料合成。然而,上述传统方法存在能耗高、污染严重等问题,难以满足可持续发展的需求。相比之下,直接再生技术通过结构修复和元素补偿,能够有效恢复退役正极材料的电化学性能,同时具有工艺简单、能耗低的优势,逐渐成为最具前景的回收策略之一。退役的三元正极材料通常面临锂损失、锂镍混排、颗粒开裂以及层状结构向尖晶石或岩盐相退化等问题,严重限制了其电化学性能的恢复。近年来,有研究表明直接再生结合低价金属元素(如Mg2+、Al3+、Cu2+等)掺杂,能够利用退役材料中的晶格缺陷进入主体结构,从而有效抑制氧损失、提高结构稳定性并降低锂镍混排程度。进一步地,表面工程技术能大幅度升级正极材料电化学性能。然而,目前将结构修复与表面工程相结合的研究仍较为有限,其在电池回收领域中的应用尚未得到充分重视。因此,探索结构修复与表面工程协同作用的再生策略,对于推动退役锂离子电池的高效回收和可持续发展具有重要意义。

二、主要内容

近日,华中科技大学孙永明教授课题组使用纳米钼氧化物作为表面改性剂,成功实现了对服役里程超过20万公里的单晶LiNi0.55Co0.15Mn0.3O2(Ni55)正极材料的高效升级再生。该方法在活性颗粒表面构建了一层均匀分布的5 nm无定形Li-Mo-O界面层,该界面层不仅具有优异的离子导电性,还能有效抑制材料与电解液之间的副反应,从而显著提升了再生正极材料的容量与循环稳定性。研究表明,该方法能够有效修复退役材料中的层间裂纹和岩盐相,同时将锂镍混排含量显著降低至1.7%。此外,钼氧化物的引入显著减少了再生材料中的残碱含量,进一步优化了材料的电化学性能。再生后的正极材料在0.1 C(2.8 V-4.3 V vs Li/Li⁺)条件下展现出高达184.2 mAh g⁻¹的可逆比容量,优于现有商业单晶材料(175.3 mAh g⁻¹)。在120 mAh软包电池测试中,再生材料经过700次循环后仍能保持80.6%的容量,表现出极为优异的循环稳定性。该方法仅需简单的热处理工艺即可实现材料再生,兼具经济性和工业适配性,能够无缝集成至现有正极材料制造流程,为退役锂离子电池的高效回收和资源化利用提供了新的技术路径。相关研究成果以“Upcycling Spent LiNi0.55Co0.15Mn0.3O2 battery cathode via High-Valence-Element Oxide Surface Engineering”为题发表在ACS Energy Letters上。

三、图文导读

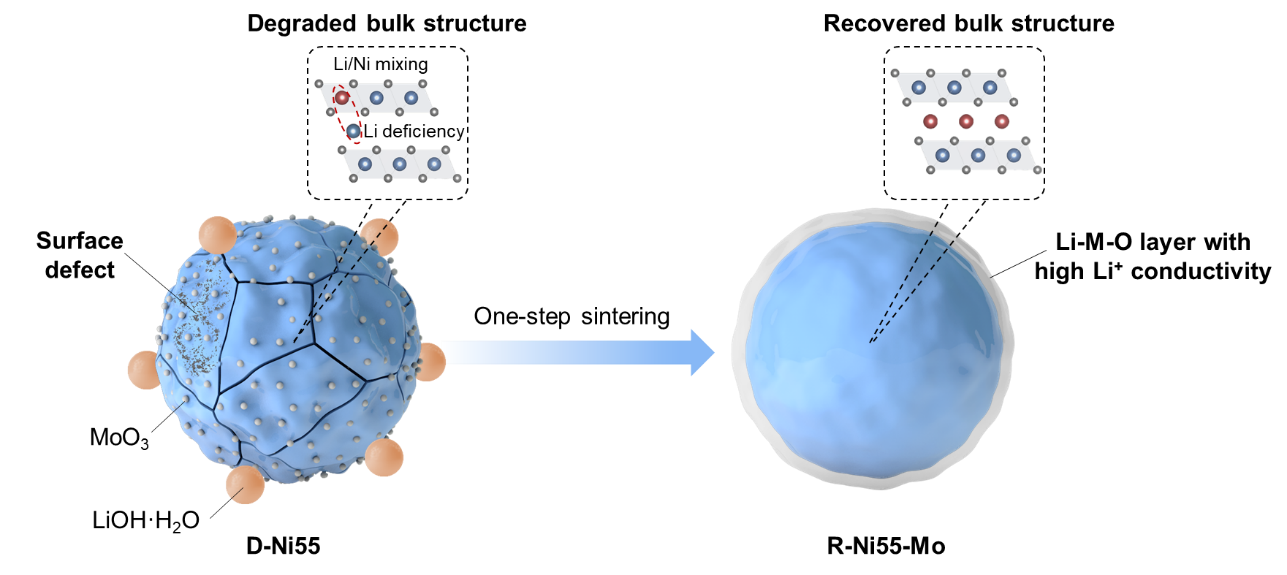

1.正极材料的结构修复过程

受锂损失和循环过程中应力累积的影响,废旧正极材料颗粒呈现出显著的结构退化现象,主要表现为颗粒破碎和锂镍混排。为修复材料结构并同步实现界面改性,本研究采用纳米级钼氧化物进行表面修饰。基于表面能差异,纳米钼氧化物能够均匀附着于正极颗粒表面。随后,以氢氧化锂作为锂源,通过一步固相烧结工艺实现材料再生。该方法能够在再生正极表面形成均匀的Li-Mo-O界面层,从而有效修复材料结构并显著提升其电化学性能。

图1. 退役正极材料结构修复过程示意图

2.再生材料的电化学性能分析

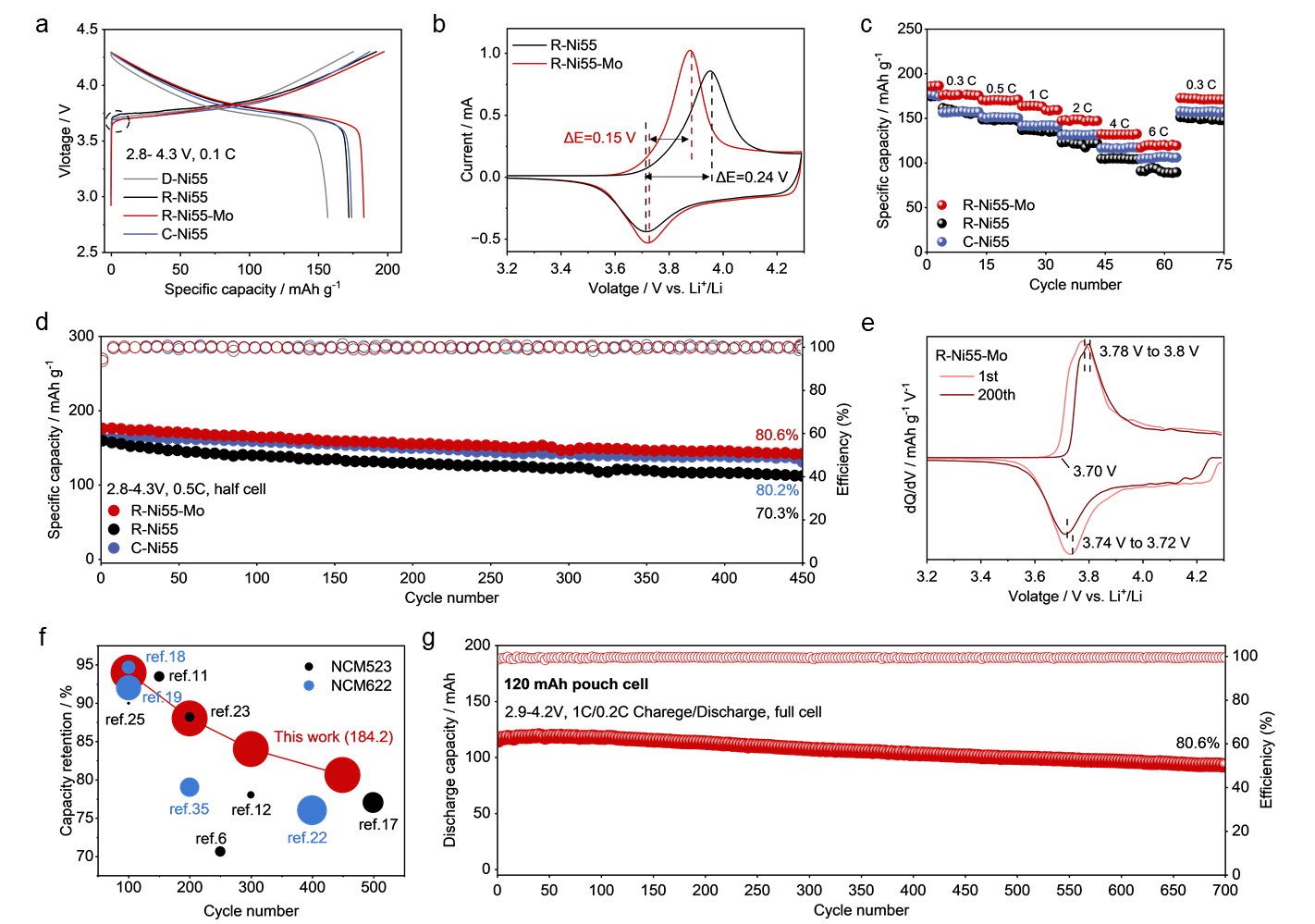

经过Mo改性的再生材料(R-Ni55-Mo)表现出优异的电化学性能,其可逆比容量达到184.2 mAh g⁻¹,显著高于直接再生的正极材料(R-Ni55,173.2 mAh g⁻¹)和商业化材料(C-Ni55,175.3 mAh g⁻¹)。循环伏安测试(CV)和倍率性能测试结果表明,R-Ni55-Mo具有更优异的氧化还原可逆性和动力学特性,这主要归因于Mo的引入有效降低了充放电过程中的极化现象。在0.5 C倍率下,R-Ni55-Mo||Li扣式电池的可逆容量为176 mAh g⁻¹,经过450次循环后容量保持率为80.6%,优于直接再生材料R-Ni55(70.3%),并与商业化单晶材料C-Ni55(80.2%)相当。电压微分容量曲线(dQ/dV)分析表明,经过200次循环后,R-Ni55-Mo的峰强度衰减和峰位偏移均小于R-Ni55,进一步证实了Mo的引入能够有效稳定再生材料的相变过程,从而显著提升其可逆容量和循环稳定性。此外,R-Ni55-Mo||石墨软包电池在700次循环后仍保持80.6%的容量保持率,充分证明了该再生材料在实际应用中的稳定性和实用性。

图2.(a)D-Ni55、R-Ni55、R-Ni55-Mo和C-Ni55的首次充放电曲线。(b)R-Ni55、R-Ni55-Mo的循环伏安曲线。(c)R-Ni55、R-Ni55-Mo和C-Ni55半电池的倍率性能。(d)R-Ni55、R-Ni55-Mo和C-Ni55半电池的循环性能。(e)R-Ni55、R-Ni55-Mo的dQ/dV曲线。(f)本工作再生材料与其它工作中再生材料的性能对比。(g) 120 mAh软包电池的循环性能

3.再生前后材料的结构和表面化学态分析

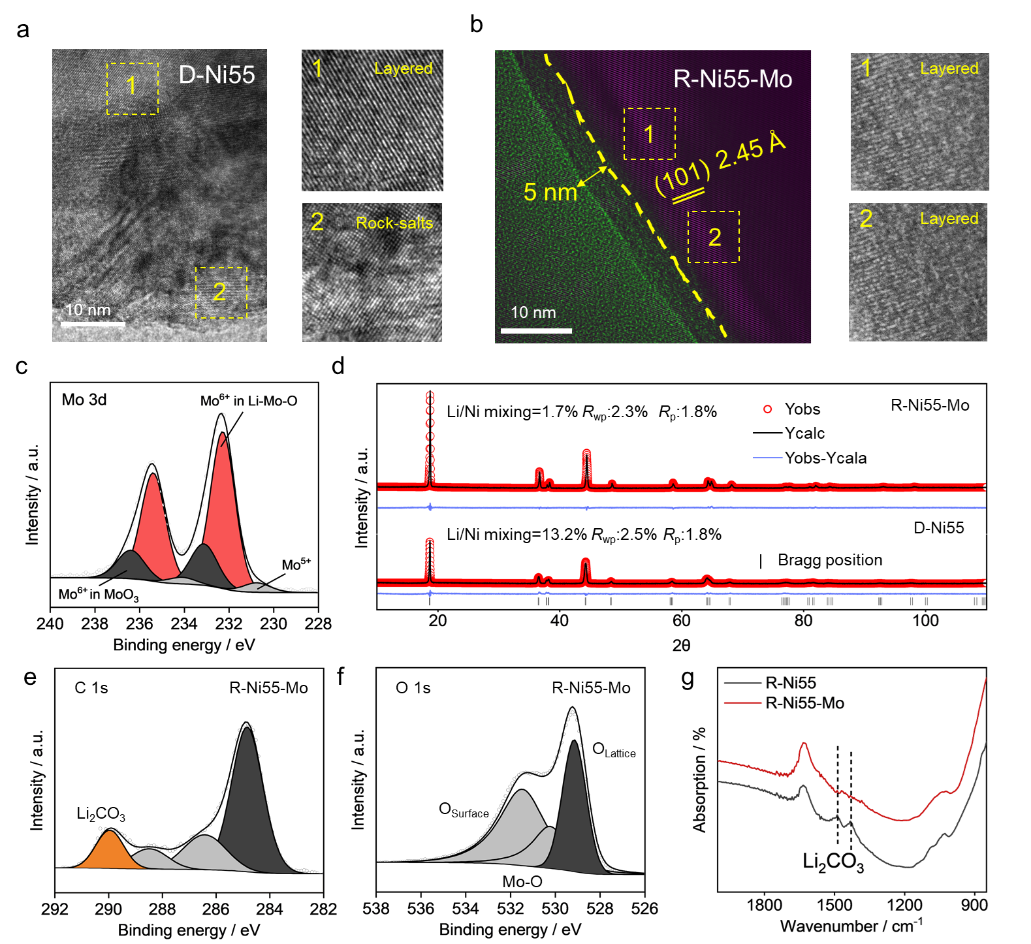

图3展示了再生前后材料的结构化学分析结果。透射电子显微镜(TEM)表征表明,退役材料表面存在明显的盐岩相结构,而再生后的材料则呈现出连续的层状结构,并在表面形成了厚度约为5 nm的无定形包覆层。通过X射线衍射谱(XRD)的精修结果发现,尽管退役材料(D-Ni55)仍保持了基本的层状结构,但其锂镍混排含量高达13.2%。相比之下,引入Mo的再生材料锂镍混排含量显著降低至1.7%,同时,沿c轴的晶胞参数收缩,表明材料中的锂空位得到了有效填充,从而减弱了MO₆层间的排斥力。X射线光电子能谱(XPS)分析进一步证实了表面包覆层为Li-Mo-O化合物。此外,R-Ni55-Mo在O 1s和C 1s谱中对应Li₂CO₃和LiOH的特征峰强度明显弱于R-Ni55,表明引入Mo的再生材料中残碱含量显著低于直接再生材料。傅里叶变换红外光谱(FTIR)分析结果进一步支持了这一结论。这种差异可能归因于热处理过程中形成的Li-Mo-O化合物有效抑制了残碱的积累。

图3.(a)D-Ni55的高分辨TEM图片。(b)R-Ni55-Mo的高分辨TEM图片。(c)R-Ni55-Mo的Mo 3d谱图。(d)D-Ni55和R-Ni55-Mo的XRD精修结果。R-Ni55-Mo的(e)C 1s谱图和(f)O 1s谱图。 (g) R-Ni55和R-Ni55-Mo的傅里叶红外光谱

4.循环后材料的结构和化学态分析

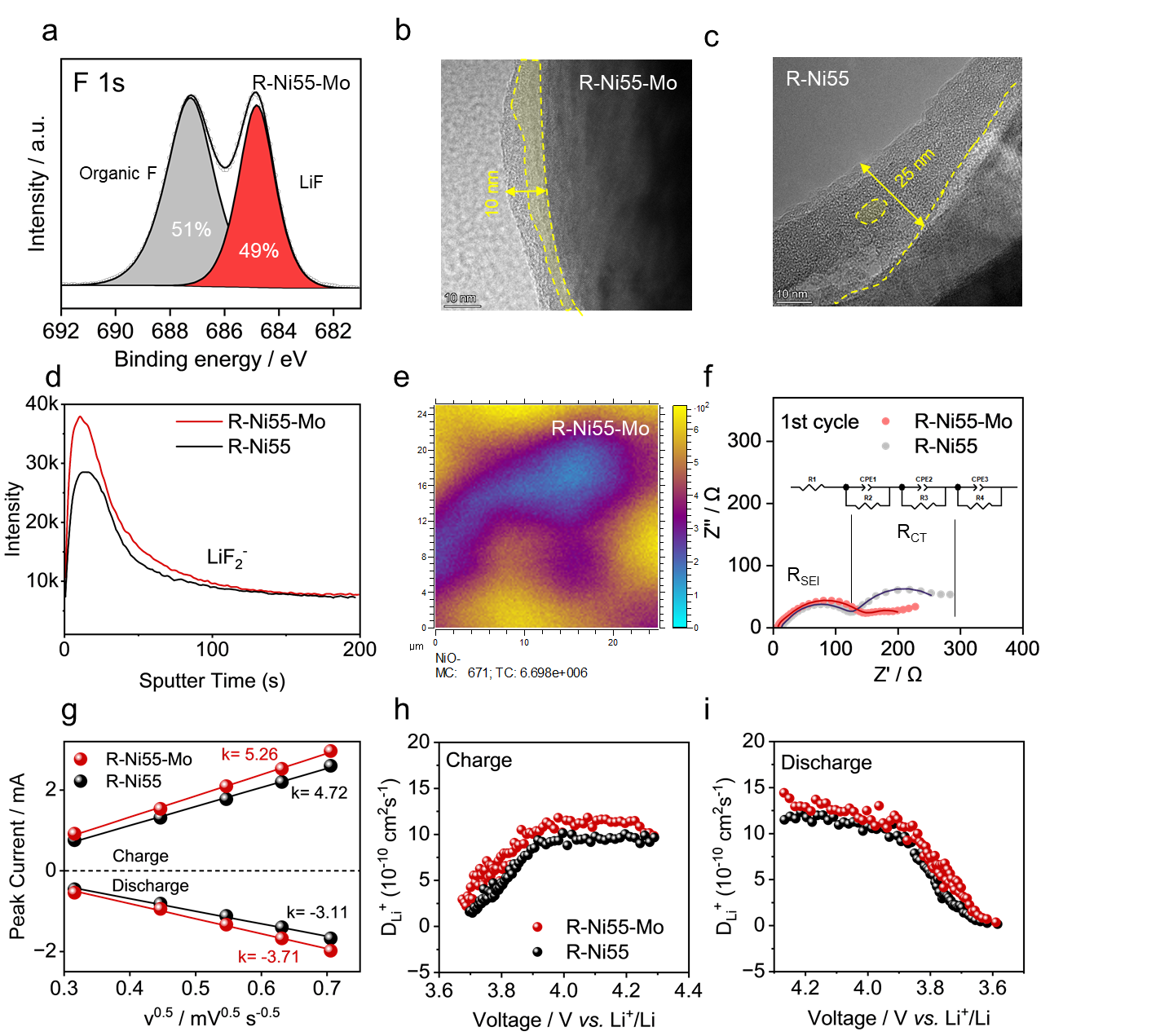

为了深入探究Li-Mo-O界面层在电池循环过程中的作用机制,对循环后的材料进行了系统的表征分析。X射线光电子能谱(XPS)和透射电子显微镜(TEM)结果表明,R-Ni55-Mo的LiF含量显著高于R-Ni55(49% vs. 41%)。TEM结果显示,循环10次后,R-Ni55-Mo的界面层厚度约为10 nm,而R-Ni55的界面层厚度则达到25 nm。此外,R-Ni55-Mo表面观察到大量与LiF对应的晶格条纹,而R-Ni55表面的LiF含量较低。LiF的存在不仅能够增强材料的副反应抗性,还能促进Li⁺的传输。飞行时间二次离子质谱(ToF-SIMS)分析进一步表明,经过300次循环后,R-Ni55-Mo的LiF含量仍显著高于R-Ni55,同时其岩盐相生成量也明显少于R-Ni55。这些结果表明,Li-Mo-O界面层在循环过程中促进了富LiF的CEI(阴极电解质界面)的形成,从而显著提升了电化学稳定性。电化学阻抗谱(EIS)分析揭示了循环过程中正极界面的演变规律。初始状态下,R-Ni55-Mo的电荷转移阻抗仅为R-Ni55的一半,且在300次循环后仍保持这一比例,展现了优异的界面稳定性。此外,通过不同扫速的循环伏安测试(CV)和电化学间歇滴定技术(GITT)对正极材料中Li⁺扩散行为进行研究,表明经过界面优化的R-Ni55-Mo具有更高的锂离子扩散速率。上述结果共同证实,Li-Mo-O界面层的引入不仅有效改善了界面稳定性,而且显著提升了锂离子传输动力学特性。

图4.(a)R-Ni55-Mo的 F 1s谱图。循环10次后的(b)R-Ni55的高分辨TEM图片和(c)R-Ni55-Mo的高分辨TEM图片。(d)LiF-二次离子的ToF-SIMS深度剖面分析。(e)NiO-二次离子的二维分布图。(f)循环1次后的R-Ni55和R-Ni55-Mo的EIS结果。(g)CV扫速与氧化还原峰电流平方根的线性关系图。使用GITT测试结果计算的R-Ni55和R-Ni55-Mo在(h)充电状态下的Li+扩散系数和(i)放电状态下的Li+扩散系数

五、结论展望

综上所述,本研究提出了一种高效且实用的电池正极材料再生策略,通过高价元素氧化物表面工程技术直接再生退化的三元正极材料,成功修复了退役材料的体相结构,并使其电化学性能达到与当前商业材料相当的水平。钼氧化物的引入显著提升了锂补偿效率,促进了退化相的重构。进一步地,约5 nm厚的Li-Mo-O界面层增强了Li⁺的扩散动力学,促进了LiF的生成,从而在循环过程中构建了稳定的电极-电解质界面(CEI)。该界面具有优异的离子导电性,能够有效抑制副反应的发生。得益于上述优化,再生材料表现出优异的可逆容量(184.2 mAh g⁻¹)和循环稳定性,其性能与商业化材料相当。在120 mAh软包电池测试中,该再生材料在700次循环后仍具有80.6%的容量保持率,充分展现了其在实际应用中的优异循环稳定性。这一研究为退役锂离子电池的高效再生提供了新的技术路径,并具有显著的产业化潜力。